Les bases

En continu

$U=R \cdot I$ avec $U$ la tension en volt (V), le courant $I$ en ampère (A) et la résistance $R$ en ohm (Ω).

$P=U\cdot I$ donc $P=R\cdot I^2$

La Résistance

Le pont diviseur de tension

Avec une tension continue, on cherche à déterminer l'équation du diviseur de tension

Tout d'abord, on regarde et la loi d'ohm nous dit $U=R\cdot I$.

Donc $I=\dfrac{V_{cc}}{R_1+R_2}$, et on peut aussi écrire $V_s=R_2\cdot I$, ce qui donne $V_s=\dfrac{R_2}{R_1+R_2}\cdot V_{cc}$

Les résistance CMS

Les resistances CMS ont un marquage de 3 ou 4 caractères, ce qui permettra d'en connaitre la valeur en ohm. Malgré leur petite dimension, les CMS restent a la portée de l'amateur minutieux, mais dans ce cas on se limitera aux boitiers 1812 ( 1W ), 1210 ( 1/3W ), 1206 ( 1/4W ) dont la taille reste raisonnable pour la pointe du fer a souder.

Décodeur de résistances CMS

Le décodeur de résistances CMS fonctionne pour les marquages de 3 ou 4 caractères et aussi pour le code EIA-96. Simple a utiliser, pour déchiffrer il suffit d'entrer le code marqué sur le composant CMS et obtenir sa valeur en ohm Ω.

Marquage CMS de 3 caractères

Pour un marquage de 3 caractères, les 2 premiers chiffres indique la valeur et le 3ème indique le multiplicateur en puissance de 10.

Pour une valeur de resistance inférieure a 10Ω, le positionnement de la lettre R indiquera la virgule. Ainsi pour un marquage R22 la valeur de la résistance est de 0,22Ω. Pour un marquage 1R6 la valeur de la résistance est de 1,6Ω. Et pour un marquage 122 on obtient une valeur de 1200Ω.<:p>

Marquage CMS de 4 caractères

Pour un marquage de 4 caractères, les 3 premiers chiffres indique la valeur et le 4ème indique le multiplicateur en puissance de 10.

Pour une valeur de resistance inférieure a 100Ω, le positionnement de la lettre R indiquera la virgule. Ainsi pour un marquage 4R70 la valeur de la résistance est de 4,7Ω. Pour un marquage 3300 la valeur de la résistance est de 330Ω. Et pour un marquage 2204 on obtient une valeur 2,2MΩ.

Taille des composants CMS

Je ne vais pas m'interressé aux composant code EIA-96, qui sont des boitiers encore plus petit (0603), mais je vous donne les tailles.| boitier 2512 1W 6,35mm 3,20mm |

boitier 2010 3/4W 5mm 2,5mm |

boitier 1210 1/3W 3,1mm 2,6mm |

boitier 1206 1/4W 3,1mm 1,55mm |

boitier 0805 1/8W 2mm 1,25mm |

boitier 0603 1/10W 1,6mm 0,8mm |

boitier 0402 1/16W 1mm 0,5mm |

La Diode ou LED

Commençons par un composant classique la LED ou en français DEL (Diode électroluminescente).

Comment connecter une LED, c'est pour le fun, l'électronique doit être ludique...

Tout d'abord, la LED est polarisée, il faut faire très attention à son sens de branchement.

Admettons que nous souhaitions brancher un LED sous une tension de 5V. Il faut limiter le courant (30mA maxi).

On considérera un courant de 20mA, la tension d'utilisation de la LED (rouge) est d'environs 1,8V, il nous faudra donc :

$5-1,8=3,2V$ de chute de tension.Ce qui nous donne une résistance de :$R=\dfrac{U}{I}=\dfrac{3,2}{0,02}=160 \Omega$.

| Couleur | Longueur d’onde (nm) | Tension de seuil (V) | Choix tension (V) |

|---|---|---|---|

| InfraRouge | λ > 760 | ΔV < 1,63 | 1,5 |

| Rouge | 610 < λ < 760 | 1,63 < ΔV < 2,03 | 1,8 |

| Orange | 590 < λ < 610 | 2,03 < ΔV < 2,10 | 2 |

| Jaune | 570 < λ < 590 | 2,10 < ΔV < 2,18 | 2,1 |

| Vert | 500 < λ < 570 | 2,18 < ΔV < 2,48 | 2,3 |

| Bleu | 450 < λ < 500 | 2,48 < ΔV < 2,76 | 2,5 |

| Violet | 400 < λ < 450 | 2,76 < ΔV < 3,1 | 2,9 |

| Ultraviolet | λ < 400 | ΔV > 3,1 | 3,5 |

| Blanc | Chaude à froide | ΔV = 3,5 | 3,5 |

| Tension alim | LED STD rouge 1,6V / 20mA | LED STD verte 2,1V / 20mA | LED STD jaune 2,1V / 20mA | LED STD bleue 3,6V / 20mA | LED HL rouge 2,0V / 20mA | LED HL Verte 3,6V / 20mA | LED HL jaune 2,0V / 20mA | LED HL bleue 3,6V / 20mA | LED FC rouge 1,7V / 2mA |

| 3,0V | 70 (69) | 45 (47) | 45 (47) | - | 50 (51) | - | 50 (51) | - | 650 (680) |

| 4,5V | 145 (150) | 120 | 120 | 45 (47) | 125 (120) | 45 (47) | 125 (120) | 45 (47) | 1400 (1,5K) |

| 6,0V | 220 | 195 (200) | 195 (200) | 120 | 200 (220) | 120 | 200 (220) | 120 | 2150 (2K2) |

| 9,0V | 370 (390) | 345 (330) | 345 (330) | 270 | 350 (330) | 270 | 350 (330) | 270 | 3650 (3K9) |

| 12,0V | 520 (510) | 495 (510) | 495 (510) | 420 (430) | 500 (510) | 420 (430) | 500 (510) | 420 (430) | 5150 (5K1) |

| 15,0V | 670 (680) | 645 (680) | 645 (680) | 570 (560) | 650 (680) | 570 (560) | 650 (680) | 570 (560) | 6650 (6K8) |

| 18,0V | 820 | 795 (820) | 795 (820) | 720 (680) | 800 (820) | 720 (680) | 800 (820) | 720 (680) | 8150 (8K2) |

| 24,0V | 1120 (1K2) | 1095 (1K2) | 1095 (1K2) | 1020 (1K) | 1100 (1K2) | 1020 (1K) | 1100 (1K2) | 1020 (1K) | 11150 (12K) |

LED HL = LED Haute Luminosité

LED FC = LED Faible Consommation

| Tension d'alimentation | V | |

| Tension de la LED | V | |

| Courant de la LED | mA | |

Le transistor

Nous prendrons comme exemple le très classique 2N2222

| $V_{CE_{SAT}}=0,2~V$ | $V_{BE}=0,7~V$ | $100 < \beta < 300$ |

| $R_V=50~\Omega$ | $Vcc=5~V$ | $Vi=5~V$ |

- Calculer $i_C=\dfrac{Vcc-V_{CE_{SAT}}}{R_V}=\dfrac{5-0,2}{50}=0,096~A$

- Le courant de base $i_B$ doit être suffisant pour saturer le transistor :

$i_B> \dfrac{i_C}{\beta}$ soit $i_B> \dfrac{0,096}{100}=0,96~mA$

- Calcul de $R_B$ : $U_{R_B}=V_i-V_{BE}=5-0,7=4,3~V$

$R_B=\dfrac{U_{R_B}}{i_B}=\dfrac{4,3}{0,96\cdot 10^{-3}}=4479,17~\Omega$

Soit une résistance $R_B=5~k\Omega$

Le thyristor

Le thyristor est une diode Shockley à laquelle on a ajouté une broche (Gâchette).

Le thyristor est unidirectionnel, il laisse passer le courant dans un seul sens..

- Le thyristor se comporte comme une diode normale quand l'anode est négative par rapport à la cathode, il ne conduit pas, il est bloqué.

Par contre si l'anode devient positive par rapport à la cathode le thyristor va conduire à la condition toutefois que la gâchette soit positive, (une simple impulsion suffit à amorcer le thyristor). - Le thyristor, une fois amorcé reste conducteur même si la gâchette n'est plus polarisée, il faut tout de même qu'un courant minimum circule entre anode et cathode (courant de maintien).

Le désamorçage ne peut être rétabli quand coupant l'alimentation, où en faisant chuter la tension anode cathode jusqu'à ce que le courant de maintien ne soit plus assuré. (on peut aussi le désamorcer par un très bref court-circuit entre l'anode et la cathode). - une plaque de PCB non pré-sensibilisé

- papier photographique pour imprimante laser, brillant, 150gr

- acide chlorhydrique à 23%

- eau oxygénée à 12%

- acétone

- de l'eau

- un fer à repasser

- laine d'acier triple zéro

- un tube de cuivre Ø14/Ø12 lg 100mm sans bavures

- une planche en bois ep 10mm très plane

- une calle en bois ep 10mm très plane

- une brosse à dents mi-dure

- un récipient plat

- de huile de coude

- du temps 1 à 2h

- utilisation de couvertures de magazines en papier glacé,

- PNP Blue

- laminage avec une plastifieuse modifiée,

- nettoyage à l'acétone ou à l'alcool,

- etc.,….

- des résultats constants et reproductibles,

- quasiment jamais de ratage,

- pas d'outillage particulier (genre "plastifieuse" ou imprimante modifiée).

- utilisation de PCB non pré-sensibilisé,

- possibilité de réutiliser le PCB avec la même technique en cas de ratage.

- Mettre le cuivre à nu en le polissant par passes croisées. La laine d'acier triple zéro ne provoque pas de rayures néfastes sur le cuivre.

- Lorsque le cuivre est correctement poli on le débarrasse des poussières d'acier par soufflage.

- 1 dose d'acide chlorhydrique à 23%, soit 30 ml.

- 3 doses d'eau oxygénée à 12%, soit 90 ml.

- sans attendre, dès que le cuivre est poli à la laine d'acier, tremper le PCB dans le bain de mordançage pendant 15 secondes.

- sans poser les doigts sur le côté cuivre, rincer abondamment à grande eau.

- essuyer TRES délicatement avec un mouchoir en papier (pas de papier ménage qui est trop abrasif et qui dépose un très léger film de silicone).

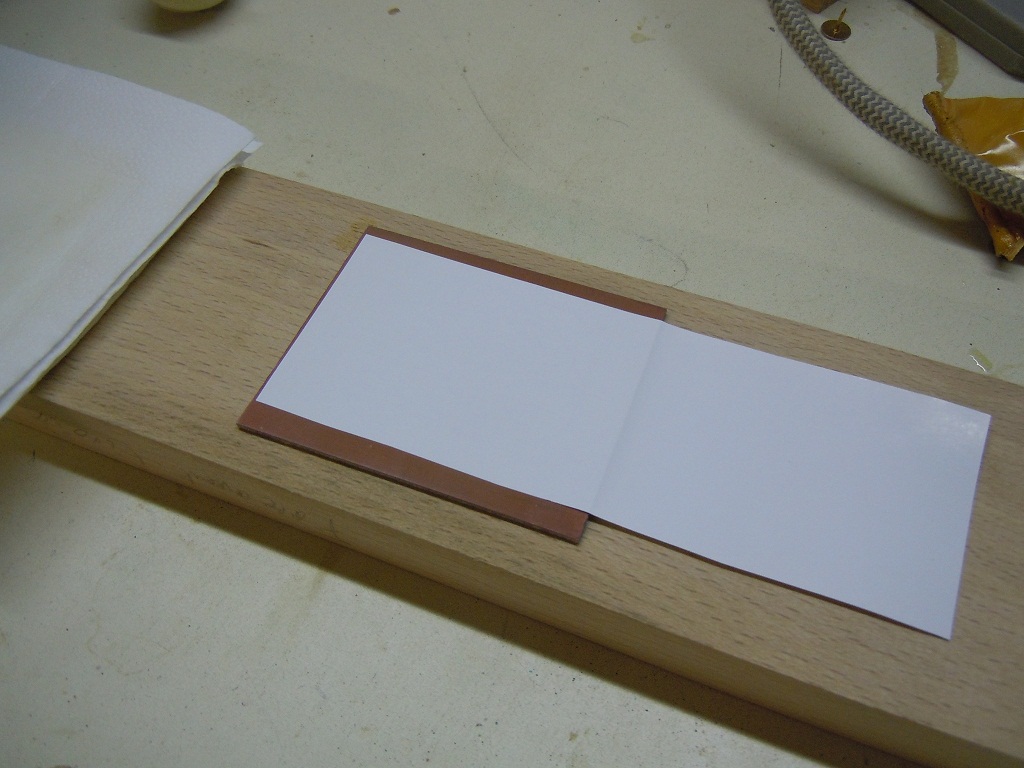

- poser la plaque cuivrée sur une planchette en bois très plane, côté cuivre en l'air.

- poser par dessus un mouchoir en papier déplié puis replié simplement, pour éviter les sur-épaisseurs du pliage d'origine (pas de papier ménage).

- poser le fer à repasser déjà chaud (réglage "coton") sur le mouchoir, sans appuyer et sans glisser.

- attendre 90 secondes (pour du Veroboard épaisseur 1,6 mm. Réduire le temps si le PCB est plus fin ou en bakélite). Ôter le fer et le mouchoir.

- toujours sans attendre (pour éviter que la plaque refroidisse), disposer le typon sans appuyer au-dessus du PCB,

- poser le mouchoir en papier par dessus,

- déposer le fer sur le mouchoir, sans appuyer et surtout sans glisser,

- attendre 40 à 50 secondes (moins longtemps si le PCB est plus fin ou en bakélite).

- ôter le fer mais laisser le mouchoir,

- sans attendre, mettre en place le tube de cuivre au milieu de la plaque,

- poser dessus une planchette de bois et, en appuyant, faire rouler le tube de cuivre d'avant en arrière sur toute la longueur du PCB pendant une dizaine de secondes.

- arracher délicatement l'excédent de papier,

-

avec le pouce, frotter le circuit pour ôter le papier mouillé qui reste (fig. 4).

N'ayez pas peur d'insister. -

insister avec le pouce.

En général cela ne suffit pas (Fig. 5).

Il faut alors utiliser une brosse à dents mi-dure (la brosse, pas les dents). - rincer abondamment le PCB.

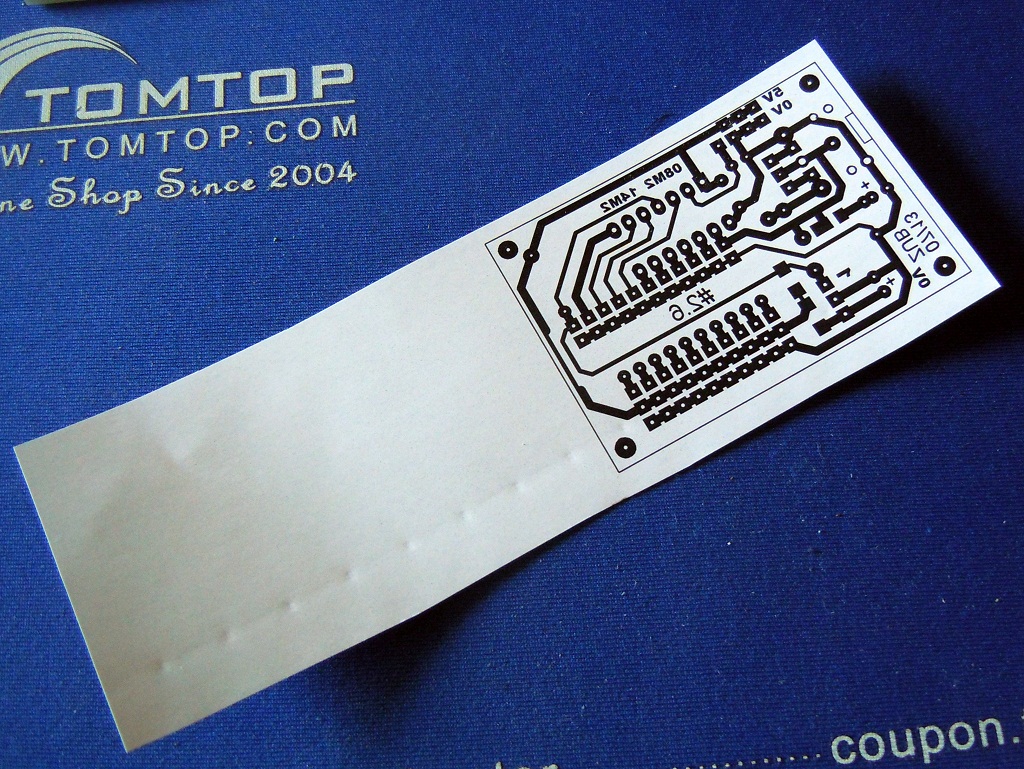

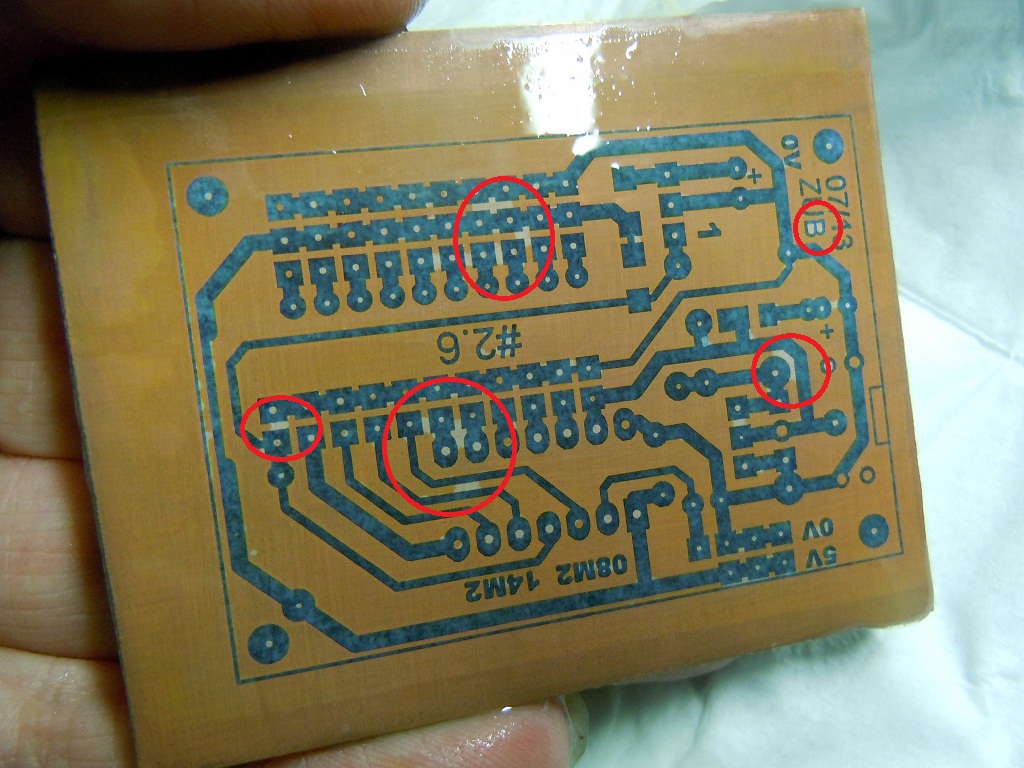

- les lettres "08M2 14M2" ont une hauteur de 2 mm.

- les chiffres "#2.6" mesurent 2,5 mm.

- les pistes mesurent 0,8 mm de largeur,

- les trous des pastilles carrées ont une largeur de 0,5 mm.

- j'ai essayé sans le mordançage ⇒ ça ne marche pas.

- j'ai essayé sans le laminage, en pressant seulement avec le fer à repasser ⇒ ça ne marche pas.

- j'ai essayé sans préchauffer le PCB ⇒ ça ne marche pas.

VBO (ou Vmax) - Tension maximale que peut supporter le thyristor à l'état bloqué, il devient conducteur même si aucune tension de commande n'est appliquée sur la gâchette.

It(av) - Courant continu maximal qui peut circuler entre anode et cathode.

Im - Courant de maintien. Valeur du courant au-dessous de laquelle un thyristor qui était dans l'état passant (conducteur), va repasser à l'état bloqué

Igt - Courant minimal de gâchette. Il s'agit du courant minimum à appliquer sur la gâchette pour que le thyristor devienne conducteur.

Le Diac

A faireLe Triac

| CourantMax | TensionMax | Courantd'amorçage Quadrants 1, 2 et 3 | Courantd'amorçage Quadrant 4 | Courant de maintien | |

| TIC206 | 4 A | 600 V | 0,9 mA | 2,4 mA | 1,5 mA |

| TIC225 | 8 A | 600 V | 0,8 mA | 11,7 mA | 3 mA |

| TIC226 | 8 A | 600 V | 2 mA | 20 mA | 5 mA |

| BTA06-400 | 6A | 400V | 50 mA | 100 mA | 50 mA |

| BTA08-600 | 8 A | 600 V | 50 mA | 100 mA | 50 mA |

| BTA12-600 | 12 A | 600 V | 50 mA | 100 mA | 50 mA |

| BTA12-700 | 12 A | 700 V | 50 mA | 100 mA | 50 mA |

| BTA16-600 | 16 A | 600 V | 50 mA | 100 mA | 50 mA |

| BTA26-600 | 25 A | 600 V | 100 mA | 150 mA | 100 mA |

| BTA41-700 | 40 A | 700 V | 100 mA | 150 mA | 100 mA |

L'opto-triac

Exemple :a faire

Le TTL/CMOS

a fairePrincipe du registre à décalage

Avec un 74HC595

Le principe du registre à décalage est le suivant :

Déterminer la largeur des pistes d'un circuit imprimé

Choisissez d'abord l'épaisseur de cuivre. Vous pouvez ensuite modifier n'importe quelle case, les autres valeurs seront calculées en conséquence.| Intensité : | A |

| Epaisseur de cuivre : | µm |

| Augmentation de température : | °C |

| Largeur minimale de la piste : | mm |

|

Caractéristique des cables AWG

| AWG | Diamètre Conducteur [mm] | Diamètre isolant [mm] | Section [mm²] | Résistance[Ohm/Km] | Courant max [Ampère] |

| 0000 | 11,68400 | ? | 107 | 0,16072 | 380 |

| 000 | 10,40384 | ? | 85 | 0,20270 | 328 |

| 00 | 9,26592 | ? | 67,4 | 0,25551 | 283 |

| 0 | 8,25246 | ? | 53,5 | 0,32242 | 245 |

| 1 | 7,34822 | ? | 42,4 | 0,40639 | 211 |

| 2 | 6,54304 | 13 | 33,6 | 0,51266 | 181 |

| 3 | 5,82676 | ? | 26,7 | 0,64616 | 158 |

| 4 | 5,18922 | 12 | 21,2 | 0,81508 | 135 |

| 5 | 4,62026 | ? | 16,8 | 1,02762 | 118 |

| 6 | 4,11480 | 8 | 13,3 | 1,29593 | 101 |

| 7 | 3,66522 | ? | 10,5 | 1,63410 | 89 |

| 8 | 3,26390 | 6,5 | 8,37 | 2,06050 | 73 |

| 9 | 2,90576 | ? | 6,63 | 2,59809 | 64 |

| 10 | 2,58826 | 5 | 5,26 | 3,27639 | 55 |

| 11 | 2,30378 | 4,6 | 4,17 | 4,13280 | 47 |

| 12 | 2,05232 | 4,5 | 3,31 | 5,20864 | 41 |

| 13 | 1,82880 | 4 | 2,62 | 6,56984 | 35 |

| 14 | 1,62814 | 3,5 | 2,08 | 8,28200 | 32 |

| 15 | 1,45034 | 3,1 | 1,65 | 10,44352 | 28 |

| 16 | 1,29032 | 3 | 1,31 | 13,17248 | 22 |

| 17 | 1,15062 | ? | 1,04 | 16,60992 | 19 |

| 18 | 1,02362 | 2,3 | 0,823 | 20,94280 | 16 |

| 19 | 0,91186 | ? | 0,653 | 26,40728 | 14 |

| 20 | 0,81280 | 1,8 | 0,518 | 33,2920 | 11 |

| 21 | 0,72390 | ? | 0,410 | 41,9840 | 9 |

| 22 | 0,64516 | 1,7 | 0,326 | 52,9392 | 7 |

| 23 | 0,57404 | ? | 0,258 | 66,7808 | 4,7 |

| 24 | 0,51054 | 1,6 | 0,205 | 84,1976 | 3,5 |

| 25 | 0,45466 | ? | 0,162 | 106,1736 | 2,7 |

| 26 | 0,40386 | 1,5 | 0,129 | 133,8568 | 2,2 |

| 27 | 0,36068 | ? | 0,102 | 168,8216 | 1,7 |

| 28 | 0,32004 | 1,3 | 0,081 | 212,8720 | 1,4 |

| 29 | 0,28702 | ? | 0,0642 | 268,4024 | 1,2 |

| 30 | 0,25400 | 1,2 | 0,0509 | 338,4960 | 0,86 |

Créer un circuit imprimé

Avant de commencer

Liste du matériel nécessaire

Recherche de la méthode

Il suffit en effet de chercher un peu sur le net pour découvrir deux douzaines de méthodes de transfert d'un typon sur le cuivre d'un PCB, à partir d'une impression LASER, chaque méthode ayant sa particularité :

Bien sûr j'ai essayé chacune des méthodes… avec plus ou moins de réussite… plutôt moins que plus d'ailleurs.

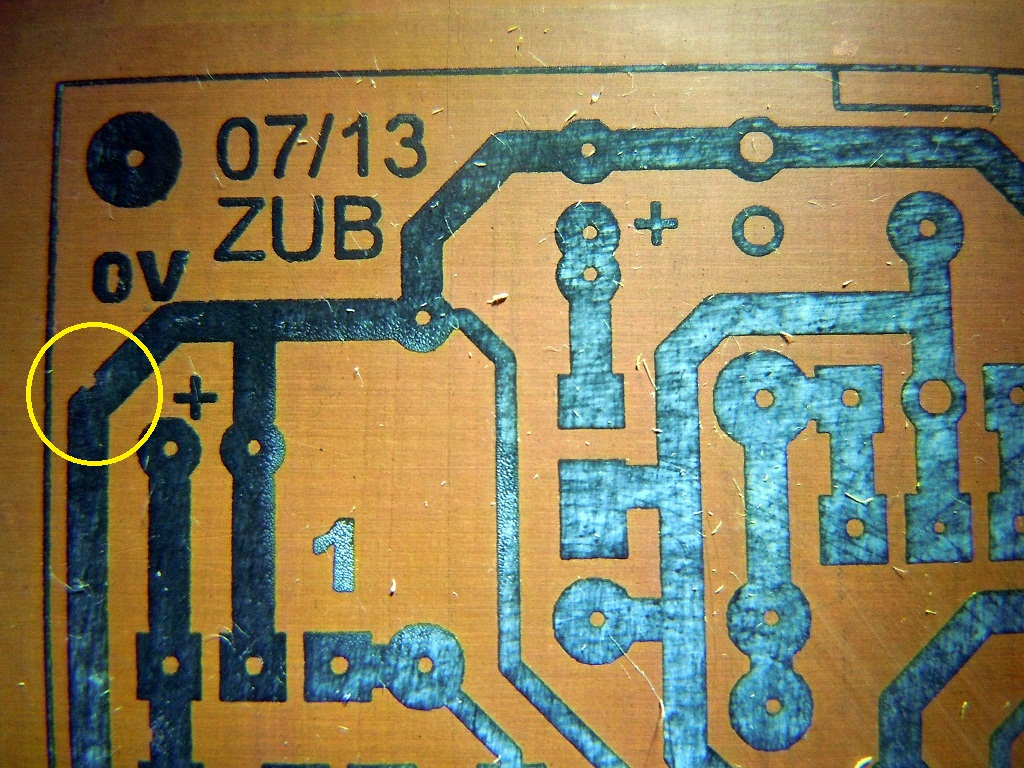

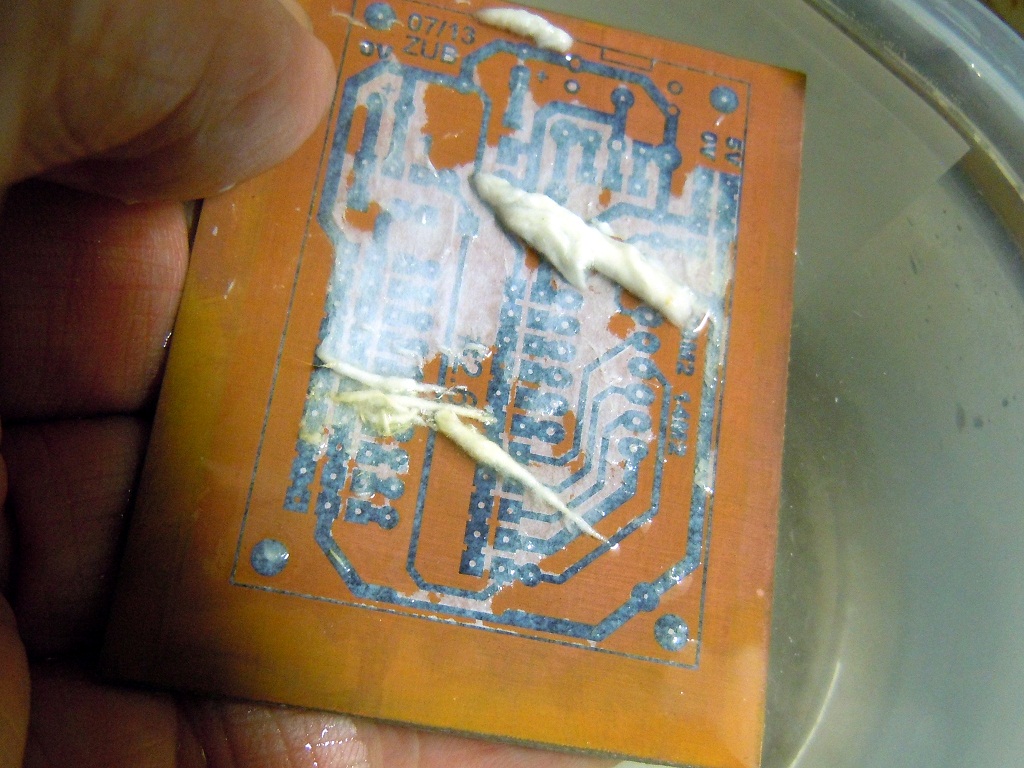

Dans le meilleur des cas on n'a que quelques manques et des pistes échancrées :

>

Parfois(trop souvent à mon goût),plusieurs pistes sont coupées.

Bref ! les résultats sont très inconstants et pour tout dire assez décevants.

De plus le papier glacé n'a pas une qualité égale d'un magazine à l'autre (c'est une des causes de l'inconstance des résultats) et il fait courir un risque sérieux à l'imprimante (risque d'endommager le fil corona ou le cylindre).

Je me suis appuyé sur les différentes méthodes dénichées sur le net, en français et en anglais, en prenant le

meilleur de chacune … et j'ai tiré profit des hasards heureux de certaines manipulations.

J'ai enfin obtenu ce que j'espérais :

Remarque : cette méthode n'est applicable que si les PCB sont plus petits que la semelle du fer à repasser dont vous disposez.

Impression du typon :

Pour obtenir des résultats constants sans faire courir de risques à l'imprimante il faut utiliser un support d'impression prévu pour imprimante laser. Oui, il y a le PNP blue.(Cher!)En fait il suffit d'imprimer le dessin du circuit sur un papier photographique pour imprimante laser, brillant et le moins épais possible.

Celui que j'utilise est du papier brillant recto-verso en 150 grammes.

Prévoir un supplément de papier pour permettre la manipulation du typon et du PCB après le laminage :

ainsi, à toutes les étapes, on évite de poser les doigts sur le typon ou de se brûler avec le PCB qui sera très chaud.

Décapage du cuivre

Simple : de la laine d'acier triple zéro et de l'huile de coude.Pas d'alcool qui ne dégraisse pas si bien que cela. Pas d'acétone, qui est toxique, très volatile et qui laisse quasi instantanément un léger dépôt préjudiciable à l'adhérence de l'encre sur le cuivre. ⚠ Important : durant tout le processus d'élaboration du PCB, nettoyage compris, il est hors de question de poser les doigts sur le côté cuivre.

Mordançage : c'est le "heureux hasard" dont je parlais plus haut :

Utilisez un mélange "eau + acide chlorhydrique + eau oxygénée à 130 volumes" pour graver vos circuits imprimés, surtout ne le jetez pas après usage.

Lorsque le bain est saturé (ou presque saturé), il peut encore avoir une deuxième vie.

Conservez-le dans une bouteille en plastique que vous prendrez soin de ne pas boucher de façon trop étanche car un dégagement gazeux se poursuit pendant quelques jours.

Après quelques heures, utilisé à fond ou pas, ce bain n'est plus apte du tout à graver les circuits imprimés.

Par contre il peut être utilisé comme bain de mordançage pour le cuivre ou le laiton.

Comment procéder ?

Tremper la pièce à peindre (cuivre ou laiton) correctement dégraissée pendant environ 1 minute dans le bain usagé : la pièce se recouvre de cuivre et devient mate, couleur "vieux rose", laver à l'eau très soigneusement, essuyer avec un chiffon propre ou un mouchoir en papier (pas de papier ménage qui dépose un peu de silicone).

S'il s'agit de petites pièces complexes, souffler à l'air comprimé puis terminer le séchage avec un sèche-cheveux.

La pièce de cuivre ou de laiton est alors prête à recevoir la peinture.

Le dosage

Un mélange d'attaque "rapide". En effet l'attaque se fait en 30 à 90 secondes suivant l'usure et la température du bain.Celui-ci sera constitué ainsi :

Verser lentement l'acide dans l'eau et surtout pas l'inverse. La réaction est très exothermique.

Une règle en vigueur chez les chimistes dit : "On ne doit jamais donner à boire à un acide".

Ajouter l'eau oxygénée.

Préparation du cuivre

⇒ le cuivre prend un aspect mat, couleur "vieux rose".

Préchauffage du PCB :

Le transfert de l'impression laser sera obtenu par refusion de la poudre qui viendra se coller sur le cuivre. Cependant, la plaque de PCB a une inertie thermique importante vis à vis de celle du papier. Pour favoriser l'adhérence de l'encre on préchauffe la plaque de PCB :

⚠Attention : le PCB est TRES chaud. Si

vous avez des gants légers,

pensez à les enfiler pour manipuler la plaque aux étapes 4, 5 et 6.

Transfert

Laminage :

Grâce à cette manipulation, l'encre du typon imprimée sur le papier photo va être plaquée fortement contre le cuivre. Le PCB est chaud et l'adhérence de l'encre sera parfaite et rapide.

|

|

|

| Utiliser un tube de cuivre (plomberie), propre et sans rayure. | Rouler en appuyant, sur toute la longueur du PCB. | Au final le typon est correctement plaqué et il n'y a aucune cloque (bulle d'air). |

Le laminage chasse les éventuelles bulles d'air prises entre le cuivre et le papier. La totalité de l'encre (je devrais dire "de la poudre") est mise en contact avec le cuivre et correctement transférée.

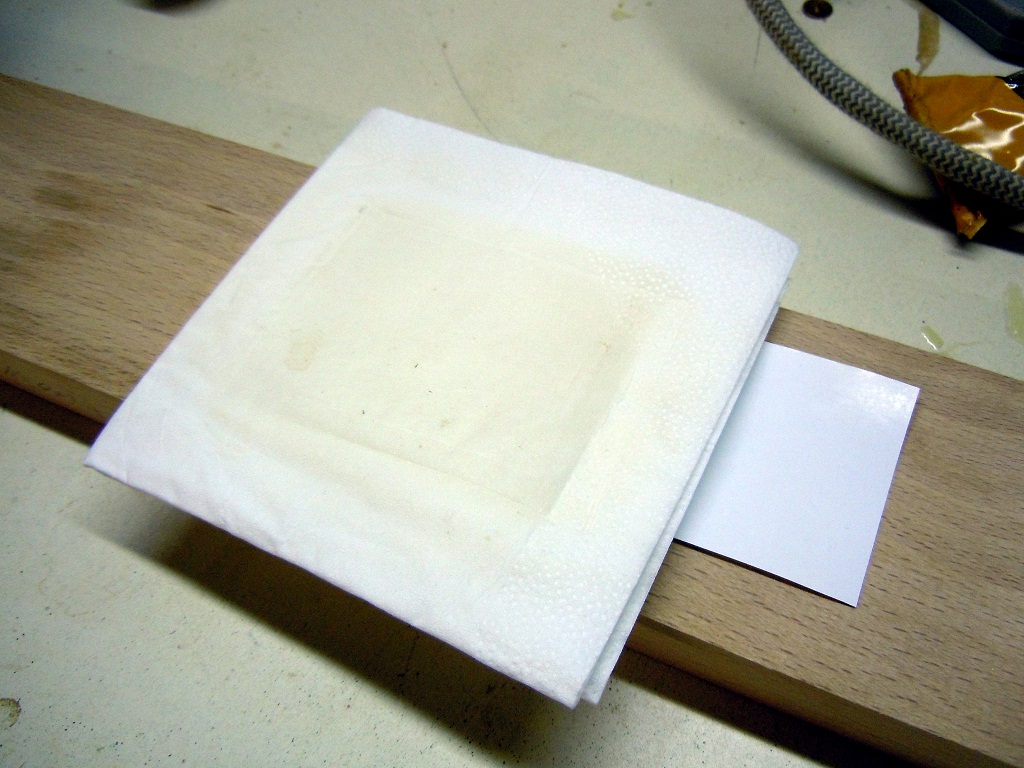

Détrempage :

|

|

|

| attraper l'ensemble PCB / typon par la partie de papier supplémentaire | plonger l'ensemble dans de l'eau tiède (30 à 40° C) |

attendre que le papier soit bien détrempé, jusqu'à ce qu'il présente des cloques sur toute la surface du PCB (fig.3). N'hésitez pas à attendre plusieurs minutes. Le nettoyage en sera facilité et on limite le risque d'arrachage des pistes les plus fines. |

Nettoyage :

Plus le papier est détrempé, donc mou, plus le nettoyage sera réussi.

|

|

| Fig.4 |

Fig. 5 |

La figure 5 montre l'état du circuit en cours de nettoyage : des restes de papier s'accrochent toujours dans les trous de pastilles et dans les petits intervalles entre pistes et pastilles (cercles rouges).

Remarque : quand le PCB est mouillé il n'est pas toujours facile de voir les petits restes de papier dans les pastilles.

Essuyer le circuit et après quelques dizaines de secondes, ces restes de papier (s'il y en a) réapparaissent en blanc. Il suffit alors de mouiller de nouveau le circuit et de brosser les parties incriminées.

Note : si à ce stade, par malchance, le circuit présente des défauts majeurs (pistes et pastilles abîmées ou coupées, etc.), pas de panique : «aller directement à la case départ sans passer par les cases 9 et 10... et recommencez», comme au jeu de l'oie.

Sauf que là vous n'aurez pas de gage !

Gravage :

Chacun utilisera la méthode et les produits dont il a l'habitude.

Personnellement je suis adepte de l'utilisation du mélange «eau + acide chlorhydrique + eau oxygénée à 130 volumes».

Cette méthode est décrite dans un chapite précedent.

La photo ci-dessus montre le résultat que l'on peut obtenir, avec un taux de réussite de l'ordre de 95% au moins :

Aucune piste ni, aucune pastille n'est abîmée et même si sous la loupe le tracé est un peu moins "piqué" qu'avec une méthode classique (insolation...), avouez que le résultat est honorable.

Élimination de la poudre plastifiée :

C'est l'étape la moins drôle.

Toujours avec la laine d'acier triple zéro (et beaucoup d'huile de coude) on ôte l'encre, qui est en réalité

de la poudre plastifiée.

Si les étapes précédentes ont été

correctement menées, la poudre plastifiée adhère fortement et son

élimination demande de l'énergie.

On peut s'épargner quelques efforts en utilisant l'acétone pour enlever le plus gros. Opérer dans un endroit aéré.

Je vous recommande de passer ensuite une

couche de protection sur votre circuit tout beau tout neuf : étamage à froid, vernis soudable... afin de le protéger de l'oxydation.

Compléments :

Chacune des étapes décrites ci-dessus est importante et indispensable.

En fait, ces trois étapes sont les clefs principales de la réussite.

Notes :

Les temps de préchauffage du PCB et de chauffage du typon sont dépendants du fer à repasser utilisé et de son réglage, mais aussi de l'épaisseur du PCB et de sa qualité (époxy ou bakélite).

Chacun fera son chronométrage personnel mais les temps ne devraient pas être très différents de ceux indiqués ci-dessus.

Bien entendu – mais faut-il le préciser – toutes ces manipulations devront se faire en évitant les poussières. Amusez-vous !

Fabrication du perchlorure de fer (FeCl3)

Le perchlorure de fer (FeCl3), également appelé chlorure ferrique est un composé chimique qui forme une solution acide marron après dilution.

Il est utilisé dans de nombreux domaines où l'on a besoin d'effectuer une attaque acide sur un métal (cuivre, inox ou carbone).

Prendre 20g de fer, sous la forme de clous ou de la laine d'acier. Il est préférable d'utiliser le fer qui est rouiller, qui indique il n'a pas d'autres métaux comme le zinc ou chrome qui est normalement utilisé pour prévenir la rouille.

Ajouter 100ml d'eau et 100ml d'acide chlorhydrique 12M (Concentration 37%), ce qui donne de l'acide chlorhydrique à 18,5%. Le plus courant c'est de l'acide à 23%, il faudra donc 100ml d'acide pour 24ml d'eau.

$\dfrac{37}{700}=\dfrac{23}{x}=124,3ml$ soit 24ml d'eau pour 100ml d'acide pour obtenir la mêmê concentration

Le fer va commencer en réagissant avec l'acide pour produire du gaz d'hydrogène et le chlorure ferreux. Si la réaction progresse trop lentement à votre goût vous pouvez chauffer le mélange. Un bol d'eau froide sur le dessus est utile pour réduire les pertes par évaporation.

Une fois la solution de chlorure ferreux est effectuée, cela doit être oxydé en chlorure ferrique.

Le moyen rapide de le faire est d'ajouter 200mL d'eau oxygénée à 3 %. Faire lentement avec beaucoup de remuer comme la solution chauffe beaucoup. Si il fait trop chaud pour contenir (environ 60 degrés celsius) arrêter et laisser refroidir avant d'ajouter le reste du peroxyde.

Si vous ne voulez pas utiliser la voie lente et peu coûteux d'oxyder le peroxyde, c'est à bouillonner dans l'air à l'aide d'une pompe d'aquarium. Cela peut prendre plusieurs jours, mais il a l'avantage de garder la solution concentrée.

Après oxydation, vous aurez une solution de chlorure ferrique prêt à l'emploi.

Faire la plaque PCB (Méthode rapide)

Après avoir concu le circuit, imprimer le a l'envers sur un feuille de papier de magazine brillante et pas mat...a l'imprimante laser uniquement. Pour que la feuille se tienne, scotcher la sur une feuille de papier A4 (uniquement les bords).Nettoyer la plaque de cuivre à la laine d'acier, puis à l'alcool a bruler.

Mettre du disolvant pour vernis a ongles sur la plaque de cuivre.

Placer le papier brillant sur la plaque de cuivre, tapoter légérement, remettre un peu de disolvant sur la papier et retapoter.

Attendre environ 10 min que l'ensemble soit sec, puis enlever la feuille.

Passer la plaque dans la solution de chlorure ferrique, melanger.

Au bout de 10min, vérifier et renouveler sur nécessaire.

Rincer à l'eau claire.

Nettoyer avec de l'acétone.

Etape facultative : mettre le circuit dans de l'étain chimique a froid.

Rincer à l'eau claire.

Percer, souder, et faire fonctionner.